- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hvordan forbedrer funktionstestning af PCBA-fabrikker produktets pålidelighed?

2025-08-07

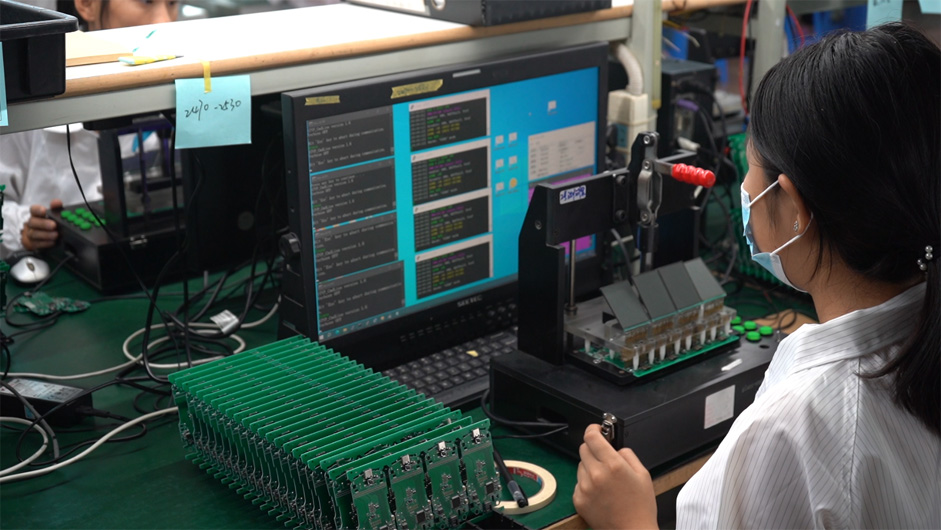

I denPCBA proces, funktionstest er en vigtig del for at sikre, at printpladen fungerer normalt og opfylder designkravene. Funktionel tests rolle er ikke kun at teste kredsløbskortets stabilitet under forskellige forhold, men også nøglen til at forbedre produktets pålidelighed og kundetilfredshed. Denne artikel vil undersøge, hvordan den funktionelle test af PCBA-fabrikker kan hjælpe med at forbedre produktets pålidelighed.

1. Betydningen af funktionstest i PCBA-behandling

Sørg for normal ydeevne af printkortet

Funktionstestkan sikre, at hver PCBA kan fungere normalt i henhold til designspecifikationerne efter produktion. Dette link er afgørende, især i forbindelse med stadig mere komplekse elektroniske produkter. Funktionstest kan identificere potentielle problemer i printkortet og sikre, at det repareres eller udskiftes, inden det forlader fabrikken.

Forbedre produktets pålidelighed

Gennem funktionstest kan fabrikken finde svage led, der kan forårsage produktfejl under ekstreme forhold, hvilket sikrer en stabil drift af produktet i barske miljøer. Produkter med høj pålidelighed reducerer ikke kun omkostningerne ved omarbejdning og eftersalgsservice, men vinder også kundernes tillid og forbedrer brandets omdømme.

2. Typer og trin af funktionel testning

Grundlæggende funktionstest

Grundlæggende funktionstest er designet til at detektere de grundlæggende funktioner i PCBA, såsom spænding, strøm og signalvej. Denne type test kan hjælpe ingeniører med hurtigt at finde simple kortslutninger, åbne kredsløb eller andre hardwarefejl.

Specifik funktionstest

PCBA-fabrikker udfører normalt specifikke funktionstest for forskellige produktapplikationskrav. For eksempel, for kommunikationsudstyr, vil testen involvere stabiliteten af signaltransmission og databehandlingskapacitet; for husholdningsapparater kan testen omfatte nøjagtigheden og sikkerheden af styrekredsløbet.

Højtemperaturprøvning og trykprøvning

I nogle tilfælde omfatter funktionstestning også test under ekstreme temperaturer eller højtryksmiljøer. Denne type test kan simulere produktets faktiske brugsmiljø og hjælpe med at verificere pålideligheden af PCBA under ekstreme forhold.

3. Hvordan forbedrer PCBA-fabriksfunktionstestning produktets pålidelighed

Identificer tidlige fejl

Funktionel test kan opdage tidlige fejl, der kan forårsage produktfejl i slutningen af produktionslinjen, såsom kredsløbsmismatch, dårlig komponentlodning og andre problemer. Hvis disse fejl identificeres og repareres, før de forlader fabrikken, kan de undgå problemer under kundebrug og derved reducere eftersalgsproblemer.

Forbedre langsigtet stabilitet

Ved at simulere langtidsdrift kan funktionstest afsløre, om PCBA vil have problemer under langvarig brug. Sådanne test hjælper med at bekræfte produktets holdbarhed og langsigtede stabilitet, især for udstyr, der skal fungere i lang tid, såsom industrielle kontrolsystemer eller kommunikationsinfrastruktur.

Reducer efterbearbejdningshastigheden

Omarbejdning øger ikke kun produktionsomkostningerne, men påvirker også kundeoplevelsen. Funktionel test sikrer, at hvert produkt opfylder designkravene ved fuldt ud at kontrollere PCBA'ens funktioner, før de forlader fabrikken, og derved effektivt reducere unødvendig efterbearbejdning og forbedre fabrikkens produktionseffektivitet.

4. Fordele ved automatiseret funktionstest

Forbedre testeffektiviteten

Ved masseproduktion kan manuel funktionstest naturligvis ikke opfylde effektivitetskravene. Det automatiserede funktionelle testsystem kan teste flere PCBA'er på samme tid med højere nøjagtighed og hurtigere hastighed, hvilket i høj grad kan forbedre effektiviteten af test.

Forbedre testnøjagtigheden

Automatiseret funktionstest kan opdage potentielle problemer hurtigere og mere præcist end manuel test gennem højpræcisionsudstyr og programmerede testprocesser, og derved forbedre produktets pålidelighed.

Reducer lønomkostningerne

Brugen af automatiseret testudstyr kan ikke kun reducere fejlene ved manuel drift, men også reducere lønomkostningerne. For PCBA-behandlingsanlæg kan dette ikke kun forbedre kvaliteten af test, men også forbedre de økonomiske fordele ved hele produktionslinjen.

5. Kombination af løbende forbedringer og funktionstest

Løbende optimere testprocessen

Funktionstest er ikke statisk. Med opgradering af produkter og udvikling af teknologi,PCBA fabrikkerbør løbende optimere testprocessen for at sikre, at testen kan dække alle vigtige funktioner i produktet. Løbende forbedring af testprocessen kan ikke kun forbedre produktkvaliteten, men også reducere testomkostningerne.

Introduktion af kundefeedback

Kundefeedback er en vigtig kilde til at forbedre funktionel testning. Ved at analysere de problemer, kunderne støder på ved brugen af produktet, kan fabrikken yderligere justere testindholdet for at sikre, at disse problemer kan identificeres og løses i fremtidige tests, og derved forbedre produktets pålidelighed.

Konklusion

Funktionstest er et afgørende led i PCBA-behandling. Det sikrer ikke kun, at produktet fungerer normalt, når det forlader fabrikken, men forbedrer også produktets langsigtede stabilitet og pålidelighed. Gennem grundlæggende funktionstest, automatiseret test og test, der simulerer ekstreme miljøer, kan PCBA-fabrikker reducere antallet af defekte, reducere efterbearbejdning og forbedre kundetilfredsheden. Med fremskridt inden for teknologi og optimering af fabriksstyring vil funktionel test fortsætte med at spille en nøglerolle i produktkvalitetssikring og yde stærk støtte til en bæredygtig udvikling af PCBA-forarbejdningsindustrien.

-

Delivery Service

-

Payment Options